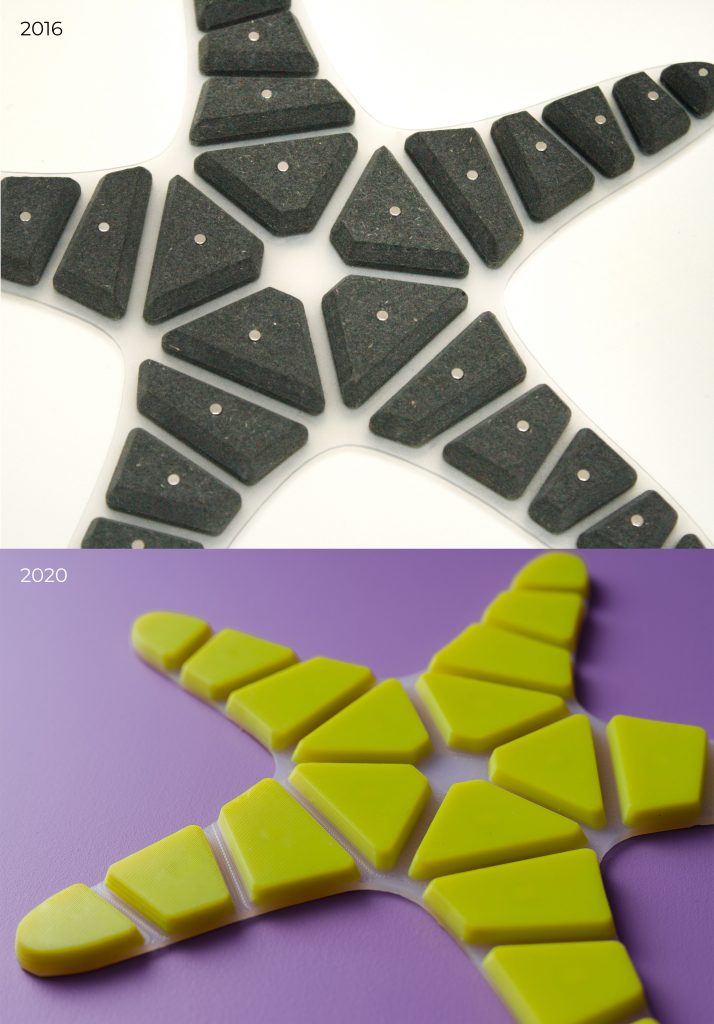

Estudio Disolvente ha sacado Salvador edición Colourful, la segunda versión de un producto que hace cuatro años no dio buenos resultados. La idea de crear un salvamanteles de silicona que se engancha a las superficies de metal para transportarlo junto al recipiente de cocina hasta la mesa, nació en 2016, ahora vuelve con los anteriores errores solucionados.

Salvador, el salvamanteles de silicona inspirado en la forma de las estrellas de mar presenta tres modelos: coral, océano y azufre. Su funcionamiento es sencillo, al colocar encima un recipiente de cocina se engancha a su superficie abrazándolo gracias a los imanes que incorpora. Está fabricado para que resista hasta 200 centígrados de temperatura y sus materiales, aptos para el uso alimentario, son silicona de platino de grado alimentario FDA e imanes N45 niquelados.

El acierto de errar

Salvador tiene historia, pues esta es la segunda versión que el estudio ha sacado al mercado. De la primera, llegaron a producir 150 unidades, pero los materiales no eran los adecuados, usaron unos tipos diferentes de silicona e imanes, además, incorporaba también tableros de fibras de madera.

Los problemas aparecieron en numerosas unidades, como cuentan desde el estudio: «La silicona tendía a resquebrajarse con el tiempo, las piezas más pequeñas de madera tendían a separarse e incluso los imanes terminaban de desencajarse de los espacios donde se embutían».

Desde el estudio apuntan a que los errores se podían haber solucionado con un mejor desarrollo de la fase de diseño y un mayor control en la de fabricación. Ahora, cuatro años más tarde y con más experiencia, han diseñado esta versión que corrige los errores. «Entre las premisas del rediseño teníamos muy claro que debería de ser una única pieza de silicona con imanes en su interior, que deberíamos introducir el color y que la durabilidad debía ser una de sus características principales».

Modelo de producción sostenible

Salvador se fabrica íntegramente en Estudio Disolvente, en un espacio que está más cerca de ser una oficina que un taller. Javier Arregui, Pilar Acón y Rubén Campillo, el equipo que ha desarrollado el proyecto, tenían como prioridad integrar en su espacio de trabajo la capacidad productiva del salvamanteles.

La fabricación se hace en la misma oficina de Estudio Disolvente, así se consigue un producto 100% hecho en Madrid

La fabricación cuenta con un molde y un contra-molde impresos en 3D (PLA), un proceso de dos vertidos de silicona y un ensamblaje de imanes. El proceso empieza con un primer vertido de silicona en el molde, es aquí donde se añade el pigmento para darle color. Sobre esta capa se acopla un contra-molde para que marque los espacios en los que irán los imanes. Una vez seca, se colocan uno a uno los imanes en esos espacios y se vierte el resto de silicona hasta llenar el molde. De esta manera se consigue un producto 100% hecho en Madrid.

El estudio detrás del producto

Estudio Disolvente nace en Madrid en 2013 bajo la idea de un grupo de jóvenes unidos por el diseño y la arquitectura que querían enfocar el diseño desde un punto de vista multidisciplinar. El estudio está especializado en diseño de producto, de los cuales desarrollan el concepto desde cero hasta su materialización.